某汽车制造车间的库卡机器人KR210在运行过程中,出现机械臂抖动、定位偏差大的问题,初步判断与伺服电机有关。维修人员迅速赶到现场,展开故障排查工作。

维修人员首先对伺服电机进行外观检查,查看电机外壳是否有破损、变形,电缆线是否有断裂、老化迹象。经检查,外观无明显异常。接着,使用专业的检测仪器,如示波器、万用表等,对伺服电机的电气参数进行检测。通过测量电机绕组的电阻值,发现其中一相绕组的电阻值明显高于正常值,这表明该相绕组可能存在断路故障。这是库卡机器人伺服电机维修的关键一步,准确判断故障点,为后续维修提供方向。

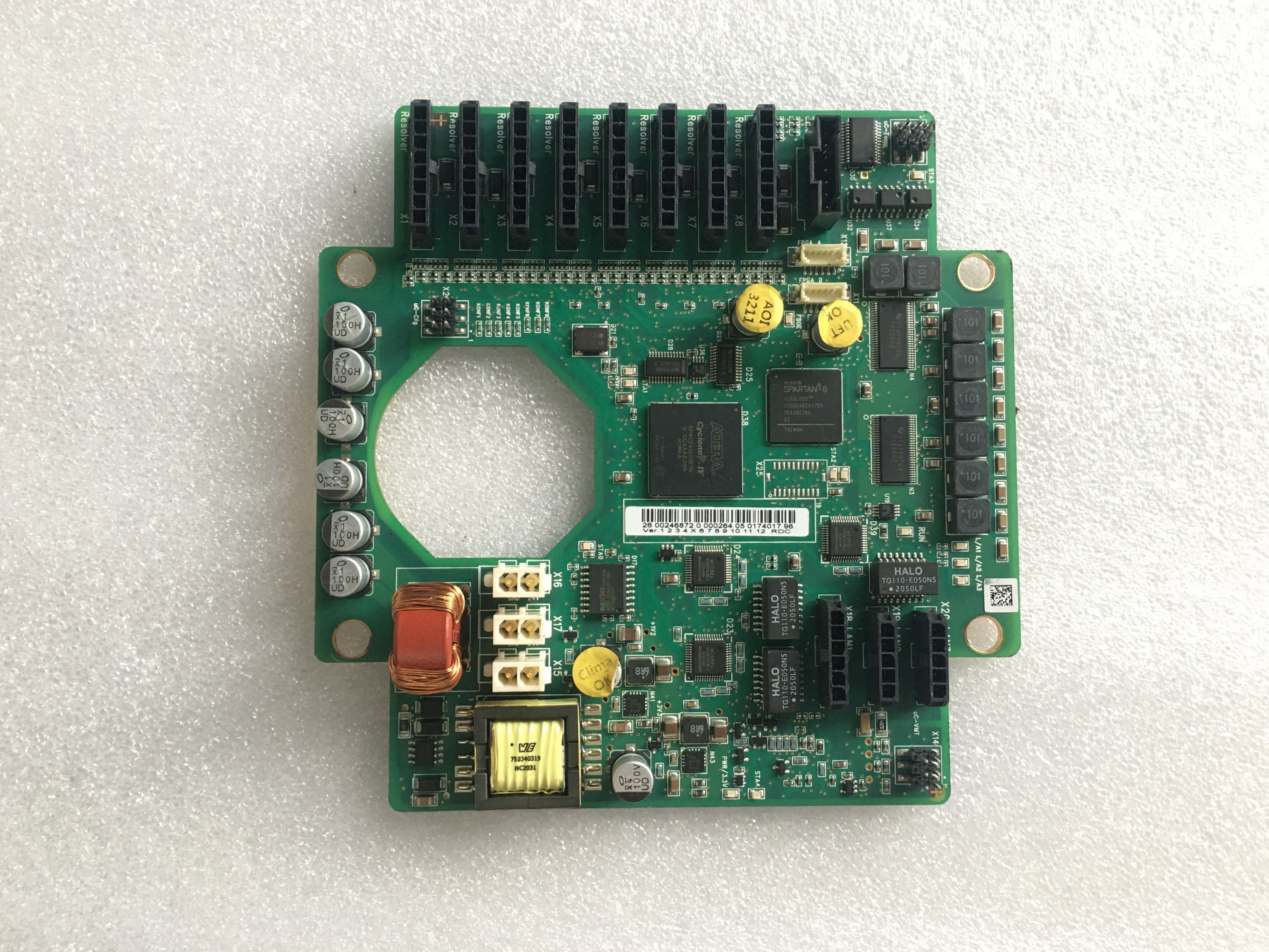

为进一步确定故障原因,维修人员将伺服电机从机器人上拆解下来。打开电机端盖,仔细观察内部结构,发现电机绕组部分有烧焦的痕迹,确认是绕组短路导致电流过大,进而烧断了该相绕组。同时,检查电机的编码器,发现其内部的光栅盘有轻微磨损,这可能会影响电机的位置反馈精度,导致机器人定位偏差。

找到故障根源后,库卡机器人维修人员开始进行维修操作。对于损坏的绕组,维修人员小心地拆除烧毁的线圈,按照原绕组的规格和匝数,选用合适的漆包线进行重新绕制。在绕制过程中,严格控制线圈的匝数和绕制工艺,确保绕组的电气性能。绕制完成后,对绕组进行绝缘处理,使用绝缘漆浸泡并烘干,提高绕组的绝缘性能。对于磨损的编码器光栅盘,直接更换全新的同型号光栅盘,确保编码器的正常工作。这是库机器人伺服电机维修中技术要求较高的环节,需要维修人员具备扎实的专业知识和丰富的实践经验。

完成维修后,对伺服电机进行全面测试。将维修好的伺服电机安装回机器人,连接好电缆线,进行通电测试。首先进行空载测试,观察电机的运转情况,听是否有异常噪音,测量电机的转速是否稳定。然后进行负载测试,模拟机器人的实际工作场景,让电机带动机械臂进行运动,检查机器人的定位精度和运行稳定性。经过多次测试,机器人运行正常,机械臂动作平稳,定位准确,库机器人伺服电机维修圆满完成。

为防止类似故障再次发生,建议操作人员定期对伺服电机进行保养维护,检查电机的电缆线连接是否牢固,定期清理电机内部的灰尘和杂物,避免电机过热。同时,建立设备故障预警机制,通过监测伺服电机的运行参数,及时发现潜在问题,提前进行维修处理,保障库卡机器人KR210的高效稳定运行。